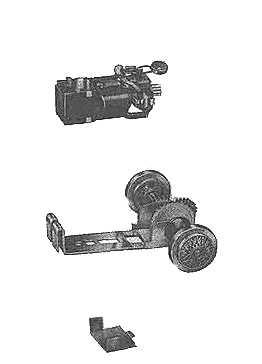

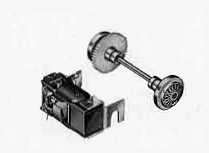

| Ich möchte an dieser Stelle nicht die grundlegende

Funktionsweise eines Elektromotors erklären, sondern am Beispiel der

beiden Stufengetriebemotoren beschreiben, wie man durchgebrannte

Ankerwicklungen der Märklin Sprint Motoren instandsetzen kann. Was heißt 'durchgebrannt' ? Die eigentliche Wicklung des Motors ist ein mit Schutzlack überzogener

und somit isolierter Kupferdraht, der um einen Anker aus Eisen gewickelt

wird. Sollte

sich jetzt aufgrund zu großer Erhitzung der Spulen diese

Lackschicht vom Draht lösen, so entsteht innerhalb der Spule ein

Kurzschluß - d.h., nicht die komplette Spule wird vom Strom durchflossen - das

Magnetfeld wird so nur noch schwach oder gar nicht mehr ausgebildet,

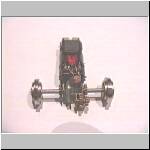

der Motor dreht sich nicht mehr. Ich hatte zwei solcher Motoren, einen

kleinen '27000er' und einen '45700er', also beide Varianten für das

Stufengetriebe. Die Motoren sind quasi beide aus dem gleichen Grund

ausgefallen : der große konnte mit einer Wicklung an der Rückseite am

Lagerblech scheuern, so daß diese unterbrochen wurde. Daraufhin sind die

beiden übrigen Wicklungen total überhitzt worden und durchgebrannt. Man

konnte dies mit bloßem Augen schon an der Verfärbung erkennen - der

Kupferdraht schimmerte dunkler und der weiße Lack, der werksmäßig auf

die Wicklungen aufgebracht war, hatte sich schwarz verfärbt. Der kleine

Motor schien auf den ersten Blick vollkommen in Ordnung zu sein, bis auf

die Tatsache, daß er einfach nicht lief. Nachdem ich ihn zerlegt hatte,

sah ich, daß eine Windung falsch gewickelt war und sich so an der

hinteren Lagerung der Ankerachse durchgescheuern hatte. Das Endergebnis

war dann das gleiche wie beim großen Motor, nur daß man es eben nicht so

einfach sehen konnte :-( . Ich habe dann überlegt, die Anker neu zu

wickeln - verlieren konnte ich dabei ja nichts, kaputt waren die Motoren

ja sowieso. Ich habe dann im Internet Seiten zum Thema Elektromotoren gesucht

(erwähnen möchte ich die Homepage von Gottfried Siedenberg, URL : http://home.arcor.de/gottfried.siedenberg/slot/maer.htm

und mich an dieser Stelle auch für seine wertvollen Tips bedanken).

Auch im Deutschen Slotcar-Forum ( http://www.slotcar-forum.de

) habe einen Eintrag geschrieben und hilfreiche Antworten bekommen. Es kristallisierte sich dabei zum Thema Wicklungen folgendes

heraus : je weniger Windungen pro Wicklung auf den Anker gebracht werden, desto höher ist hinterher die Drehzahl des Motors,

aber umso

geringer seine Kraft (Drehmoment). Um das zu kompensieren, kann man

mit Doppelwicklungen arbeiten, d.h.. , zwei parallele Drähte werden

um die einzelnen Anker gelegt. Das erzeugte Magnetfeld wird dadurch

natürlich verstärkt. Solche Motoren vereinigen sowohl hohe Drehmomente, als auch

Drehzahlen in sich - der Preis dafür sind dann natürlich höhere

Ströme. Zusätzlich kann man bei Motoren mit hoher Windungszahl den

Kollektor in Richtung früh verstellen. Das bewirkt eine Drehzahlanhebung,

aber das Drehmoment des Motors verringert sich dabei. Bei den Märklin

Motoren ist das konstruktionsbedingt nahezu unmöglich; Stichwort timebare

Motoren. Fast alle diese Feststellungen kann ich jetzt (leider) aus Erfahrung

bestätigen, den Anker des kleinen Motors habe ich nämlich insgesamt

dreimal mit jeweils unterschiedlichen Ergebnis gewickelt ...

|